本文摘要:摘要:介紹了某種雙發通用飛機復合材料結構設計方案與工藝實施路徑,同時對飛機載荷計算、復合材料結構仿真分析與地面試驗驗證方法流程進行了論述,研究結論表明采用真空袋壓法常溫固化成型工藝的碳纖維泡沫夾芯復合材料可應用于小型通用飛機主承力結構設計,

摘要:介紹了某種雙發通用飛機復合材料結構設計方案與工藝實施路徑,同時對飛機載荷計算、復合材料結構仿真分析與地面試驗驗證方法流程進行了論述,研究結論表明采用真空袋壓法常溫固化成型工藝的碳纖維泡沫夾芯復合材料可應用于小型通用飛機主承力結構設計,該設計思路可用于CCAR23部小型通用飛機復合材料結構設計與符合性驗證的參照。

關鍵詞:復合材料,結構設計,仿真分析,試驗驗證

0引言

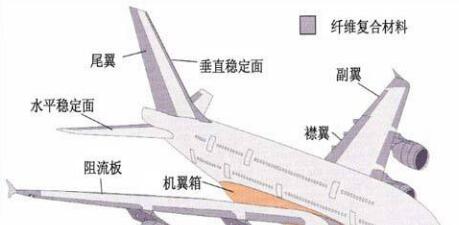

隨著復合材料及制造工藝技術的快速進步,先進復合材料(ACM)在飛機結構設計中的應用比例也逐年提高。從20世紀70年代開始,復合材料在軍用飛機上的應用比例從2%(麥道F15戰斗機)提高到40%(格魯曼B2隱身轟炸機),復合材料在商用飛機上的應用比例從5%(空客A310)提高到52%(空客A350)[1-2]。

在通用航空領域,大部分正常類、實用類、特技類固定翼飛機均為九座或以下[3],相對于軍用、商用飛機而言,通用飛機最大飛行速度、起飛重量與翼載均較小,因此降低了飛機復合材料在通用飛機上的應用難度。復合材料在通用飛機結構設計中的應用比例也逐步提高,有些飛機幾乎為全復合材料機體結構[4-5]。

如美國里爾飛機公司在1977年就啟動了九座全復合材料渦槳飛機研制[6],2002年美國亞當飛機公司實現A500雙發六座全復合材料飛機首飛,2005年我國山東濱奧轉包生產的單發四座飛機鉆石DA40復合材料使用率達到97%[7]。截止2018年底,國內研制的通用飛機也廣泛采用復合材料機體結構設計,如遼寧通航研究院雙座電動飛機銳翔RX1E、珠海中航通飛領航150、湖南山河科技SA60L等。

其中,國產機型蒙皮均采用泡沫或蜂窩夾芯結構,夾芯結構上下面板采用碳纖維或玻璃纖維織物,部分區域采用單向帶進行加強,機翼肋與機身框采用層壓板結構。如RX1E飛機機翼蒙皮大面積采用碳纖維或玻璃纖維織物與PVC泡沫夾層結構[8-9],領航150飛機機身蒙皮采用碳纖維織物與NOMAX蜂窩芯夾層結構[10]。

以上所述為國產單發飛機復合材料機體結構研制情況,目前國內尚無雙發全復合材料通用飛機研制取證(TC證)先例。本文針對雙發通用飛機的設計特點,介紹某種全復合材料雙發通用飛機的結構設計與驗證思路,可作為我國新一代雙發通用飛機設計與適航取證的借鑒。

1結構設計

雙發通用飛機自問世以來,就因其較高的安全可靠性,而受到飛行學院和私人飛行愛好者的歡迎。如早期(1954年)機型塞斯納Cessna310,中期(1978年)機型派鉑PA-44,以及近期(2016年)機型泰克南P2012T等,但這些機型的機體結構均采用全金屬鋁合金材料。為了防止薄蒙皮屈曲,機身外殼廣泛采用加筋壁板設計,沿機身縱向布置框與長桁;蒙皮大多采用分塊拼接,厚度在1.0~3.0mm之間。

采用綠色底漆與亮黃色底漆進行區分。金屬飛機機翼結構設計時一般沿展向布置單梁(或雙梁)與數量眾多的翼肋,且飛機翼梁結構為了保持較好的損傷容限特性,某些機型會采用破損安全理念進行設計,將緣條與腹板分開進行組合。采用傳統鋁合金材料進行小型通用飛機結構設計優點在于技術成熟、質量可靠。

但相對于樹脂基碳纖維復合材料而言,鋁合金結構耐久性相對較差,比強度與比剛度也不如碳纖維復合材料[11];且鋁合金材料難以實現整體成型,各零件之間需采用大量緊固件進行連接裝配,增加了零部件現場管理難度,特別對于外形復雜的壁板結構需分塊進行拼接。考慮到碳纖維復合材料的諸多優點,目前新研制的小型通用飛機均優先選用樹脂基碳纖維復合材料進行結構設計。

其結構布局為下單翼、T平尾,發動機位于中央翼兩側。某型全復合材料雙發飛機機體結構由左(右)外翼、中央翼、機身、水平尾翼等五大部件組成,其中機翼與尾翼均為雙梁式結構,僅采用少量翼肋對蒙皮進行支撐加強,機翼和水平尾翼蒙皮采用泡沫夾芯結構[12],提高壁板穩定性,防止局部屈曲,且具有較好的抗沖擊性能[13-14]。該飛機兩臺發動機安裝于中央翼兩側防火墻前端,發動機短艙與中央翼進行一體化設計,機身與垂尾為融合式一體化設計。

2材料工藝

由于夾層結構具有較大的彎曲剛度/重量比及彎曲強度/重量比[15],而且小型通用飛機最大起飛重量較小,翼載較低,使得用于大型商用飛機次承力結構(如操縱面)[16]的泡沫/蜂窩夾層結構被廣泛用于小型通用飛機主要承力結構(如蒙皮、梁/框腹板)設計。由于泡沫比蜂窩結構更易于加工,吸濕率更低,且泡沫夾層薄面板抗沖擊性能較好,價格便宜[17]等特點,故對于小型飛機蒙皮大量采用泡沫夾層結構設計。

3仿真分析

根據中國民航局CCAR23部23.307條結構符合性的證明要求,必須表明每一臨界受載情況下均符合第23.305條強度和變形的要求。對于雙發通用飛機,其載荷工況取23.333條規定的飛行包線邊界角點組合不同重量、重心與不同飛行高度情況進行載荷分析計算。如機翼需計算23.331與23.347條規定的對稱與非對稱工況,水平尾翼需計算23.421、23.423、23.425與23.427條規定的平衡、機動、突風與非對稱工況,垂直尾翼需計算23.441、23.443條規定的機動、突風工況[2]等。

4試驗驗證

咨詢通告AC20-107B中提出應采用“積木式”方法[20]對復合材料飛機結構進行驗證,通過分析和一系列使用各種復雜程度試驗件進行的試驗,逐級、可靠地確定復合材料結構強度,且在強度評估中必須反映重復加載和可能導致材料屬性退化的環境暴露影響。對于本文論述的雙發飛機復合材料結構強度可從試樣、細節件、部件、全機等四個層級進行驗證。

5結語

通過對全復合材料雙發通用飛機結構設計研究,證明采用真空袋壓法常溫固化成型進行小型飛機結構設計制造的可行性。該研究也是對碳纖維泡沫夾芯復合材料應用于小型通用飛機主承力結構設計的一次有益探索,提升了我國復合材料在通用航空領域的應用水平。

參考文獻

[1]劉善國.國外飛機先進復合材料技術[J].航空制造技術,2014(19):26-31.

[2]ANDERSSONF,HAGQVISTA,SundinE,etal.DesignforManufacturingofCompositeStructuresforCommercialAircraft-TheDevelopmentofaDFMStrategyatSAABAerostructures[J].ProcediaCIRP,2014(17):362-367.

[3]中國民用航空局.CCAR-23R3正常類、實用類、特技類和通勤類飛機適航規定[S],2005:25,32-33,56-58.

復合材料論文范文:復合材料彈性體應急燈浮標結構設計和應用前景

這篇復合材料論文發表了復合材料彈性體應急燈浮標結構設計和應用前景,目前中國沿海使用的燈浮標主要以直徑2.4米的鋼制燈浮標為主,這種燈浮標投放時,往往需要專業的航標作業船。論文主要介紹了一種復合材料彈性體應急浮標的研發過程,可用于上述兩種情況的航標投放,并分析其應用前景。

轉載請注明來自發表學術論文網:http://www.zpfmc.com/jzlw/20794.html